Sikafloor® Garage

Sikafloor® Garage est une peinture de sol époxydique à 2 composants, en phase aqueuse, colorée, pour trafics peu intenses à modérés en intérieur.

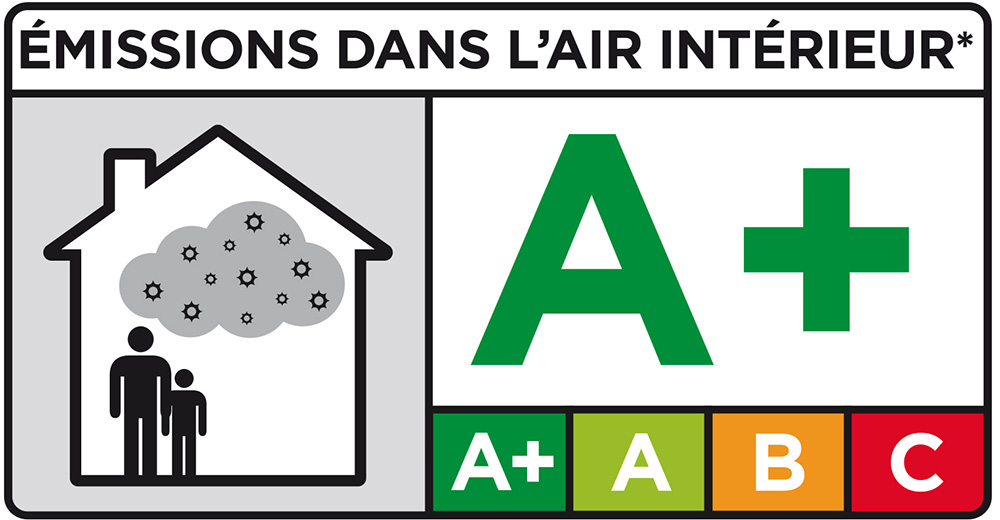

- Faible émission de Composants Organiques Volatils

- Bonnes résistances mécanique et chimique

- Perméable à la diffusion de vapeur d'eau

- Diluable à l'eau

- Mise en œuvre aisée

Utilisation

Le produit est utilisé comme peinture :- pour des sols en béton, des chapes à base de ciment et des mortiers époxy de la gamme Sikadur®.

- pour des sollicitations mécaniques et chimiques légères à moyennes comme par exemple les sols de caves, locaux techniques et de bricolage, places de stationnement privées etc.

Avantages

- Faible émission de Composants Organiques Volatils

- Bonnes résistances mécanique et chimique

- Perméable à la diffusion de vapeur d'eau

- Diluable à l'eau

- Mise en œuvre aisée

Emballage

| Composant A | seau de 4,38 kg |

| Composant B | seau de 1,62 kg |

| Composants A + B | 6 kg après mélange des 2 composants. |

Couleur

| Résine – Composant A | liquide coloré proche RAL 7032 Gris Silex |

| Durcisseur – Composant B | liquide blanc |

Apparance finale lisse satinée

Couleur : Gris Silex (proche RAL 7032)

L’exposition directe au soleil peut provoquer une légère décoloration et une modification de la teinte. Cela n’altère pas les performances du revêtement.

Détails produits

INFORMATIONS ENVIRONNEMENTALES

-

Conforme au crédit LEED v4 MR : Divulgation et optimisation des produits de construction - Déclarations environnementales de produits (option1)

-

Émissions COV, AFSSET, Sikafloor® Garage, eurofins, Rapport N° G20255C02

-

Émissions COV, AgBB, Sikafloor® Garage, eurofins, Approbation N° G20255B02

-

Émissions COV, Confort air intérieur, Sikafloor® Garage, eurofins, Rapport N° G2025

AGRÉMENTS / NORMES

-

Sikafloor® Garage satisfait aux exigences des normes NF EN 13813:2002 « Matériaux de chapes » et NF EN 1504-2:2004 « Systèmes de protection de surface pour béton »

-

Réaction au feu selon EN ISO 9239-1, Sikafloor Garage, Textiles, rapport d'essai N° 19-1121-1

Base chimique

Résine époxy en phase aqueuse

Durée de Conservation

12 mois à partir de la date de fabrication

Conditions de Stockage

Le produit doit être stocké dans son emballage d'origine, non ouvert, à l'abri de l'humidité entre +5°C et +30°C. Se référer à l'étiquette. Pour la manipulation et le stockage, se référer à la Fiche de Données de Sécurité en vigueur.

Densité

| Composant A | ~1,33 (à +23 °C) |

| Composant B | ~1,07 (à +23 °C) |

| Mélange A+B | ~1,3 (à +23 °C) |

Teneur en Matière sèche en Volume

~56 %

Teneur en Matière sèche en Poids

~45 %

Résistance à l’Abrasion

| ~56 mg (CS 10 /1000 g /1000 cycles) (14 jours / à +23 °C) | (DIN 53109) |

Résistance thermique

| Exposition* | Chaleur sèche |

| Permanente | +60 °C |

| Inférieure à 7 jours | +80 °C |

| Inférieure à 12 heures | +100 °C |

*Sans agression mécanique et chimique simultanée et uniquement en combinaison avec les systèmes Sikafloor® en tant que système de diffusion avec une épaisseur d'environ 3 - 4 mm.

IMPORTANT

En ambiance humide : tenue à 80°C de courte durée occasionnelle uniquement (ex : pendant une opération de nettoyage à la vapeur) et sans agression mécanique et chimique simultanée.

Résistance chimique

Contacter Sika® France SAS.

Application

Proportions du Mélange

Composant A : Composant B = 73: 27 (en poids)

Température du Produit

Maximum | +30 °C |

Minimum | +10 °C |

Température de l'Air Ambiant

Maximum | +30 °C |

Minimum | +10 °C |

Humidité relative de l’Air

80 % maximum

Point de Rosée

Attention à la condensation. Le support et le produit avant mélange doivent être à une température de +3°C par rapport au point de rosée pour réduire les risques de condensation et de blanchiment. Les températures basses et les conditions d'humidité élévées augmentent les risques de blanchiment.

Température du Support

Maximum | +30 °C |

Minimum | +10 °C |

Humidité du Support

Applicable sur un support mat en surface (absence d’eau stagnante en surface).

Humidité maximale du support : 6% en poids

Il ne doit pas y avoir de remontée d’humidité au test du polyane (selon méthode ASTM D 4263).

Durée Pratique d'Utilisation

| Température | *DPU |

| +30 °C | ~30 minutes |

| +20 °C | ~60 minutes |

| +10 °C | ~120 minutes |

La *Durée Pratique d’Utilisation diminue lorsque la température et/ou la quantité de produit préparé augmentent.

Vitesse de Durcissement

Délai d'attente entre chaque couche de Sikafloor® Garage :

| Température support | Maximum | Minimum |

| +30 °C | 3 jours | 10 heures |

| +20 °C | 6 jours | 20 heures |

| +10 °C | 7 jours | 48 heures |

Ces données ne sont qu’indicatives. Les durées de durcissement varient en fonction des conditions de séchage (température et humidité relative ambiantes).

Produit Appliqué Prêt à l’Emploi

Remise en service / Durcissement complet :

| Température | Trafic piéton | Trafic léger | Durcissement complet |

| +30 °C | ~10 heures | ~2 jours | ~5 jours |

| +20 °C | ~20 heures | ~3 jours | ~7 jours |

| +10 °C | ~48 heures | ~5 jours | ~10 jours |

Ces données ne sont qu’indicatives. Les durées de durcissement varient en fonction des conditions de séchage (température et humidité relative ambiantes).

Consommation

- Primaire : 1 couche de Sikafloor® Garage dilué avec 5% d’eau en poids (0,2 à 0,3 kg / m² par couche)

- Revêtement filmogène lisse : 1 à 2 couches de Sikafloor® Garage (0,2 à 0,3 kg / m² par couche)

Consommations données à titre indicatif : elles peuvent varier en fonction de la porosité du support, de sa rugosité, des pertes, etc.

INSTRUCTIONS POUR L'APPLICATION

IMPORTANT

Suivre strictement les procédures de mise en œuvre ci-après :

QUALITÉ DU SUPPORT

Le support doit avoir les résistances mécaniques minimales suivantes :

- Cohésion d’au moins 1,5 MPa en traction directe

- Résistance à la compression d’au moins 25 MPa.

Le support doit être exempt de traces d’huile, de graisse, de laitance, de produit de cure et de toute substance pouvant nuire à l’adhérence des résines.

Une aspiration soignée sera réalisée après la préparation de surface.

Les défauts du support tel que nids de poule, trous ou défauts de planéité seront traités au préalable avec les produits adaptés de nos gammes Sikafloor®, Sikadur® ou Sikagard®.

PRÉPARATION DU SUPPORT

L’efficacité et la durabilité du revêtement dépendent du soin apporté à l’exécution des travaux de préparation du support.

Le support doit être propre, sain, sec et avoir subi une préparation mécanique adaptée (grenaillage par exemple) permettant d’obtenir une surface rugueuse, débarrassée de toute partie non ou peu adhérente.

Les aspérités seront traitées par ponçage.

Une aspiration soignée sera réalisée après la préparation de surface.

Les bétons et mortiers doivent avoir au moins 28 jours d’âge.

Afin d’assurer la continuité du revêtement, le support doit posséder une bonne régularité de surface et être exempt de cavités et d’aspérités.

Si l’aspect de surface est irrégulier, procéder à un surfaçage ou à un ragréage.

MÉLANGE

- Réhomogénéiser mécaniquement le composant A, ajouter le composant B.

- Malaxer minutieusement le mélange A + B avec un agitateur mécanique pendant au moins 2 minutes jusqu’à l’obtention d’un mélange homogène.

- Verser ensuite le produit dans un second récipient et reprendre le malaxage pendant environ 1 minute.

- Pour réduire au maximum l’introduction d’air pendant le malaxage, il est recommandé de procéder au mélange à faible vitesse de rotation (environ 300 tours/minute) en veillant à garder l’agitateur au fond du seau pendant sa rotation.

- Le produit est prêt à appliquer dès la fin du malaxage.

APPLICATION

Si pendant l’application un chauffage temporaire est nécessaire, éviter l’emploi de système de chauffage utilisant des combustibles fossiles (gaz, fuel, pétrole, charbon…). Ces modes de chauffage produisent de grandes quantités de vapeur d’eau et de CO2 pouvant nuire à la bonne polymérisation et à l’adhérence du revêtement.

Pour le chauffage des locaux, utiliser uniquement un système à air pulsé alimenté électriquement.

Veiller à avoir une ventilation suffisante lorsque le Sikafloor® Garage est appliqué dans un espace confiné afin d’éviter tout problème lors du durcissement.

Primaire :

Verser le primaire sur la surface préparée.

Le primaire doit être appliqué à la brosse / rouleau nylon (12 mm), en passe croisées. Il est nécessaire de veiller à bien faire pénétrer la première couche de primaire dans le support.

Si besoin, appliquer 2 couches de primaire.

Respecter le temps d'attente entre couches.

Finition :

Appliquer uniformément Sikafloor® Garage au rouleau à poils courts en passes croisées.

Un aspect sans raccord peut être obtenu par une application « frais sur frais ».

Une application irrégulière et/ou des épaisseurs de couches irrégulières peuvent provoquer des différences de brillance du revêtement final.

NETTOYAGE DES OUTILS

Les outils se nettoient avec l'eau immédiatement après l'emploi. A l'état durci, le produit peut être éliminé seulement mécaniquement.