2024

Transportation

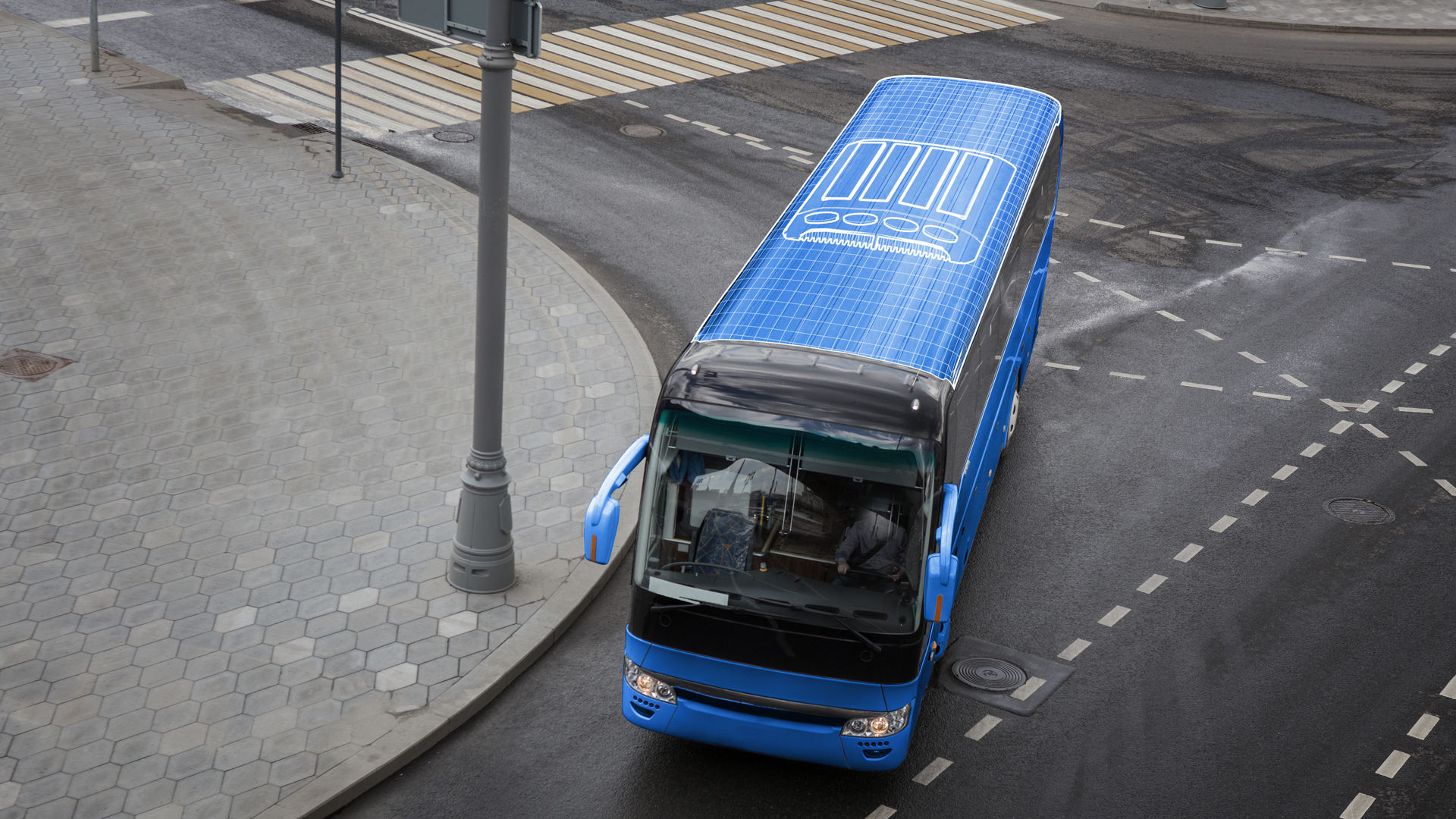

Il est maintenant possible d'assembler des toits d'autobus 90 % plus rapidement avec 25 à 30 % de poids en moins. En collant des modules de toit en matériaux composites légers directement sur la carrosserie en acier du véhicule (le châssis en acier ou inox), les fabricants peuvent réduire leur temps d'assemblage de 90 %, tout en respectant les normes de sécurité et de performance les plus strictes (exigeantes) des équipementiers. Découvrez comment les solutions innovantes d'assemblage par collage avec la gamme Sika peuvent vous aider à surmonter les problèmes de sécurité et de performance.

Le paysage de la fabrication des véhicules commerciaux (du transport-public) est en rapide évolution et les paradigmes de conception changent. Les nouvelles plateformes hybrides, les grands composants modulaires et les constructions en matériaux mixtes transforment la manière dont les véhicules sont construits. Les soudeurs expérimentés se font rares, tandis que les coûts des matériaux continuent d'augmenter. Les systèmes de toits de bus collés avec la gamme Sika s'attaquent de front à ces défis, permettant des de bus plus légers, qui peuvent transporter plus de passagers en utilisant moins de matériel, de temps et d'efforts pour l'assemblage.

Une production accélérée

Les méthodes de construction traditionnelles, telles que le soudage, impliquent souvent des temps de production prolongés et des processus à forte intensité de main-d'œuvre. Van Hool, un constructeur de bus indépendant, utilise une conception traditionnelle de carrosserie avec plusieurs segments métalliques assemblés par soudage et boulonnage. Cela correspond à un processus de production de 24 heures avec trois équipes et plusieurs ouvriers sur la ligne de production.

Au lieu d'utiliser six ouvriers pour assembler et monter les différentes parties du toit, Van Hool a décidé d'explorer les possibilités d'un nouveau toit sandwich composite structurellement intégral qui pourrait être monté en une seule pièce. Des adhésifs standards ont été envisagés, mais ils ont été jugés irréalisables en raison de leur court temps d'ouvert, qui nécessiterait l'application simultanée d'adhésifs par six travailleurs, et de leur long temps de durcissement, qui ajouterait jusqu'à douze heures de temps d'attente improductif.

Heureusement, les technologies Powerflex et Curing-by-Design, spécialement formulées par Sika, ont éliminé ces obstacles. En utilisant des cartouches ou un système de pompage.

L'adhésif SIKA peut être appliqué par une ou deux personnes seulement. Le durcissement plus rapide signifie que les étapes d'assemblage suivantes peuvent se poursuivre moins de deux heures après le montage, ce qui représente un gain de temps de 90 %.

Temps de polymérisation personnalisés

Temps de polymérisation personnalisésEn plus de garantir des propriétés adhésives optimales, la technologie innovante Curing-by-Design de Sika introduit une nouvelle dimension de flexibilité et de contrôle sur le processus de durcissement de l'adhésif. Le Curing-by-Design introduit un catalyseur qui retarde la réaction de durcissement, découplant le temps de travail de l'adhésif de la vitesse de durcissement et permettant aux fabricants d'adapter précisément la réaction de durcissement à leurs besoins. Cette innovation minimise les temps d'arrêt improductifs lors de l'assemblage, ce qui permet un durcissement rapide et des processus de production plus rapides sans avoir recours à des sources de chaleur externes.

Plus léger, plus résistant et plus efficace

Plus léger, plus résistant et plus efficaceGrâce à une combinaison adaptée des technologies Powercure et Curing-by-Design, et à une collaboration étendue avec les partenaires technologiques tiers 3A Composites Mobility AG (XBODY®), Van Hool et Sika ont réussi à créer une nouvelle génération de systèmes de collage de toits de bus sûrs, légers et faciles à assembler. Le dernier modèle offre une rigidité accrue pour tous les cas de charge, une meilleure répartition des contraintes et un gain de poids de 500 kg, en plus d'une augmentation substantielle de l'efficacité des matériaux et de la productivité de la main-d'œuvre.

Concevoir l'avenir ensemble

Bien sûr, les nouvelles conceptions et les nouveaux processus d'assemblage ne naissent pas du jour au lendemain. C'est pourquoi Sika s'engage à soutenir vos concepts de production bien au-delà des matériaux et de la technologie. Avec des experts très expérimentés dans les domaines de la conception, des processus, des véhicules, des adhésifs et de l'ingénierie des systèmes, notre objectif est de soutenir la stratégie commerciale de chaque client, depuis le prototypage jusqu'à la certification. En fin de compte, il s'agit d'une affaire de personnes, où chacun, des ingénieurs en adhésifs jusqu'aux représentants commerciaux, se consacre à la poursuite de l'innovation stratégique.

Comment pouvons-nous vous aider à faire progresser votre entreprise ?

Les partenaires de Sika Transportation bénéficient des services suivants :

- Documentation technique à l'appui de la conception et de la simulation

- Essais de surface, de matériaux et de durabilité spécifiques au projet

- Soutien à la mise en œuvre et à la validation de l'équipement adéquat et des processus efficaces

- Formations sur mesure pour les applications des clients

- Audits des lignes de production

- Une assistance individuelle et localisée pour les clients.

Avantages prouvés en termes de performances :

- Réduction du poids

- Rigidité accrue pour tous les cas de charge

- Meilleure répartition des contraintes

- Propriétés de performance stables de -40 °C à 100 °C

- Modules supplémentaires et possibilités de conception de matériaux mixtes

Avantages éprouvés en termes de production :

- Temps de durcissement inférieur à deux heures

- Moins d'ouvriers pour l'assemblage

- Moins d'étapes de production et plus rapides

- Application plus facile de l'adhésif : compressibilité, faible viscosité, non-affaissement, pas de COV, pas d'odeurs

- Convient aux processus d'automatisation